Sicuramente ve ne siete accorti, ma settimana scorsa è stata la settimana e, se siete su queste pagine, sicuramente avrete notato le in ear indossate dalla maggior parte di artisti, per esempio quelle con le “ali” di Rosa Chemical o quelle oro con il faraone di Mahmood con il faraone in rilievo.

Queste in ear sono prodotte dalla italianissima NTS Audio, azienda con sede e produzione a Milano, che già da qualche anno è entrata nella scena delle in ear custom con numerosi modelli (qui la recensione delle Admiral) e ha recentemente iniziato una collaborazione anche con la gioielleria Nove25 che per l’occasione ha realizzato i faceplates richiesti dai cantanti.

Era da un po’ di tempo che volevo fargli visita anche per vedere come producevano le loro in ear dato che dopo aver provato le loro Admiral mi sono innamorato delle vestibilità e della comodità delle custom che battono 10 a 1 qualsiasi universale, quindi quando mi hanno proposto una visita anche per provare la loro linea rinnovata non ho esitato

Una volta arrivato all’indirizzo e superato il cancello con l’insegna NTS Audio si scende una scala che porta a quello che sembra uno scantinato dall’esterno, ma una volta varcata la porta ci si trova un bell’ambiente arredato con stile.

Mi accolgono i due giovani creatori di NTS Audio, Riccardo e Alessandro, un ex fonico e un ex creatore di protesi acustiche che hanno unito la loro esperienza per iniziare a creare in ear.

Per prima cosa ci rechiamo nella saletta di ascolto dove sono passati la maggior parte degli artisti italiani in voga al momento e infatti noto subito la pantera con su le firme di tutti quelli che si sono fatti produrre le in ear da loro.

Dopo una bella chiacchierata in cui mi raccontano il loro percorso passiamo alla prova di tutta la loro linea.

Ovviamente per far provare le in ear prima di scegliere il modello desiderato è stata realizzata una versione universale, ma identica all’interno e nella configurazione dei driver, di ogni modello su cui si montano i classici gommini.

Dopo un carrellata di tutti modelli dove rimango molto impressionato dalle loro Bosun, un modello 4 driver dal fantastico rapporto qualità prezzo, e da un modello da 12 driver di prossima uscita con un’impostazione più “audiofila” e meno “pro” si passa all’azione visto che dato che son qui colgo l’occasione per farmi fare un bel paio di cuffie quindi mi faccio prendere i calchi delle orecchie. Non vi spoiler la scelta del modello, vedrete la recensione non appena saranno pronte

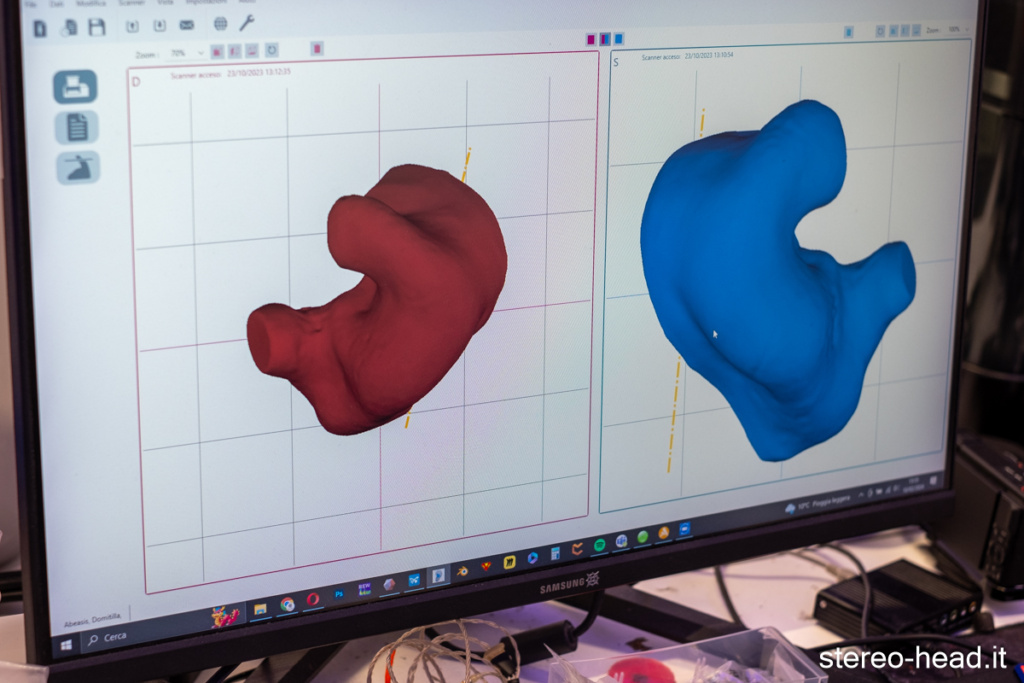

L’operazione è rapida e indolore e dopo un paio di minuti di isolamento totale aspettando che il silicone si indurisca i calchi sono pronti per essere passati nello scanner ottico per ricavare due file 3d (uno per orecchio) che serviranno per essere inviati alla stampante 3d usata per produrre gli shell su misura.

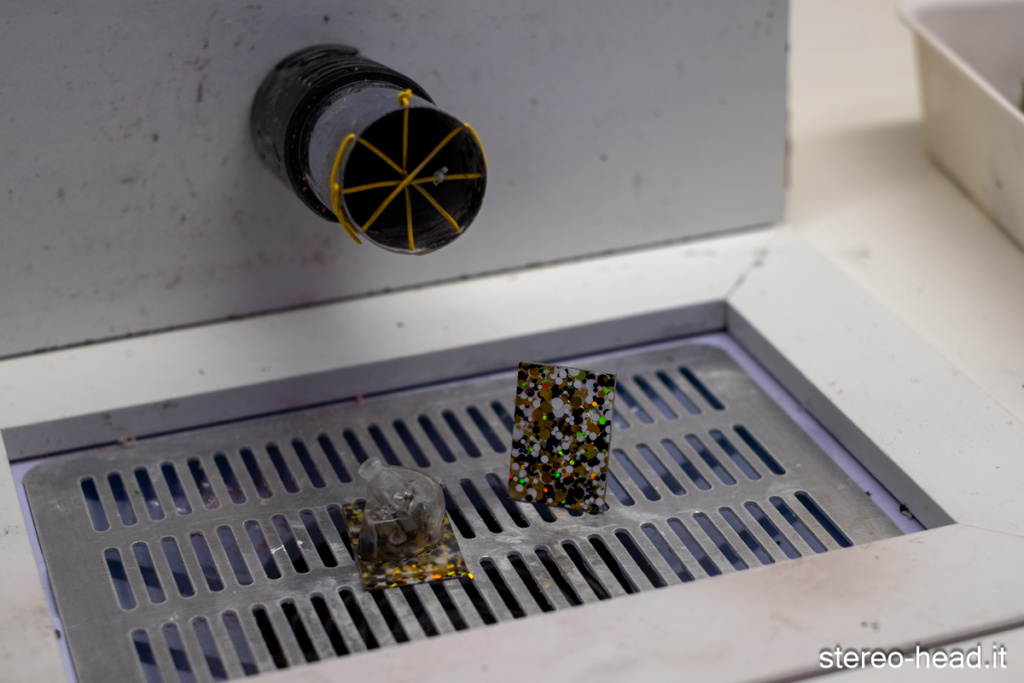

Una volta preso il calco arriva la scelta forse più difficile, ovvero la scelta del design dato che oltre alla scelta tra nero e trasparente per la parte interna dello shell è possibile scegliere tra tantissime finiture per il faceplates, qui sotto si può vedere la valigetta per la scelta.

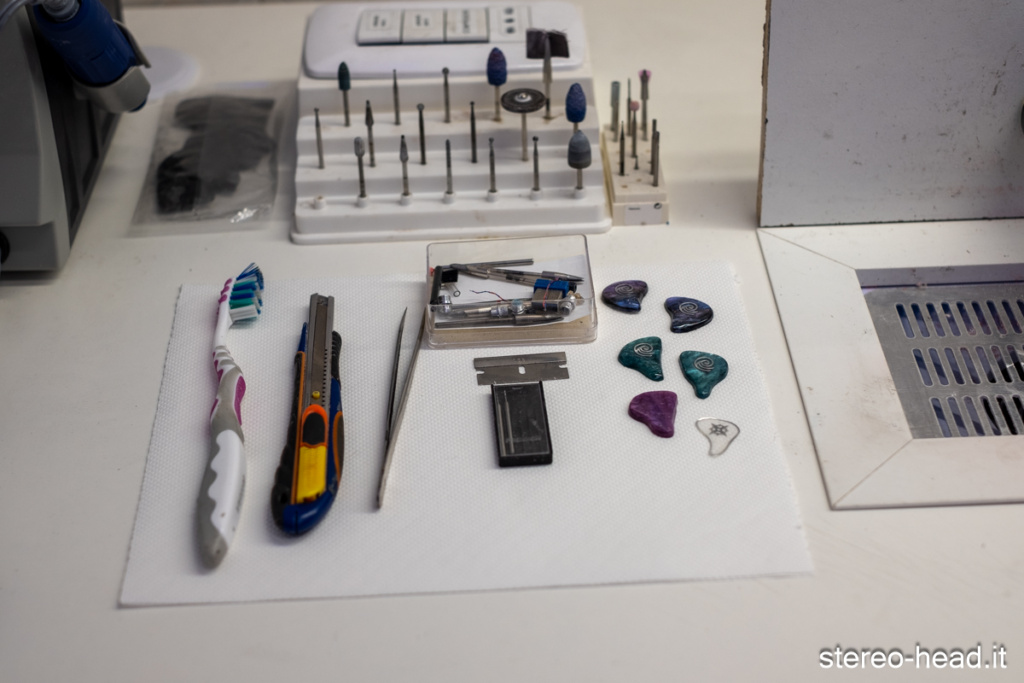

Dopo l’ardua scelta mi han mostrato il loro laboratorio molto ordinato e pulito e come nasce una IEM custom:

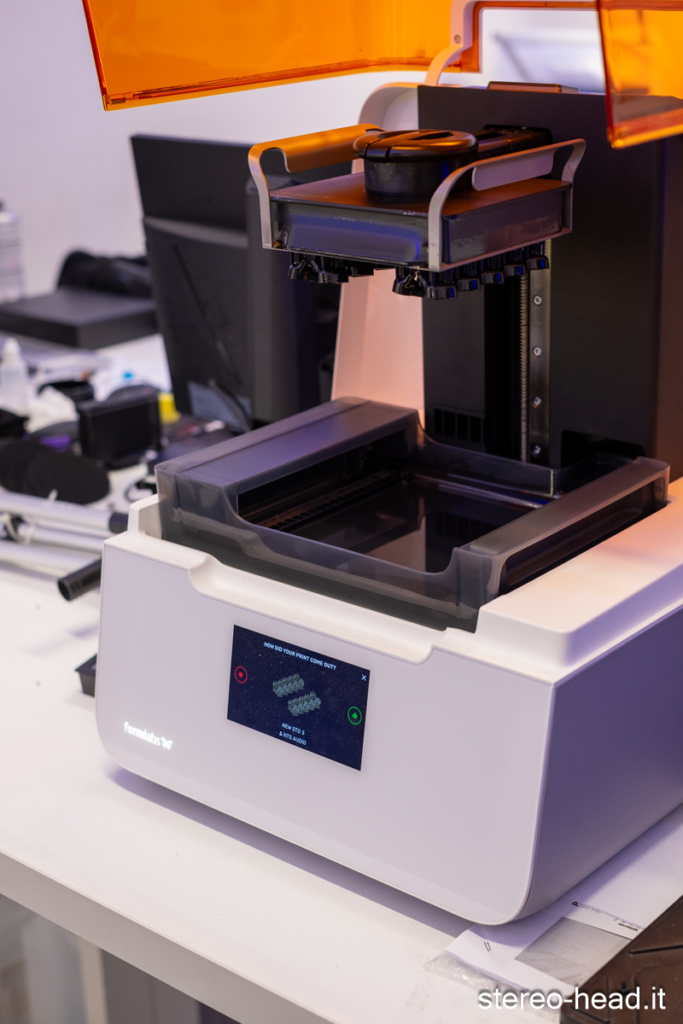

Dopo aver passato la scansione in digitale e sistemato il file generato rifinendo in modo adeguato “l’impressione digitale ”quest’ultima viene inviata alla stampante 3D che stamperà lo shell. La stampante 3D non è la classica stampante a cui siamo abituati che lavora per deposizione di materiale, ma una stampante per resine biomedica che funziona all’inverso, praticamente la piastra sale dal bagno di resina che viene indurita da un laser. Il risultato è uno shell già con una buona qualità superficiale ancora prima di essere rifinito e lavorato.

Finita la stampa gli shell vengono staccati dalla piastra e si passa alla finitura a mano in cui si rimuovono tutti i supporti necessari alla stampa e si rifinisce la superfice.

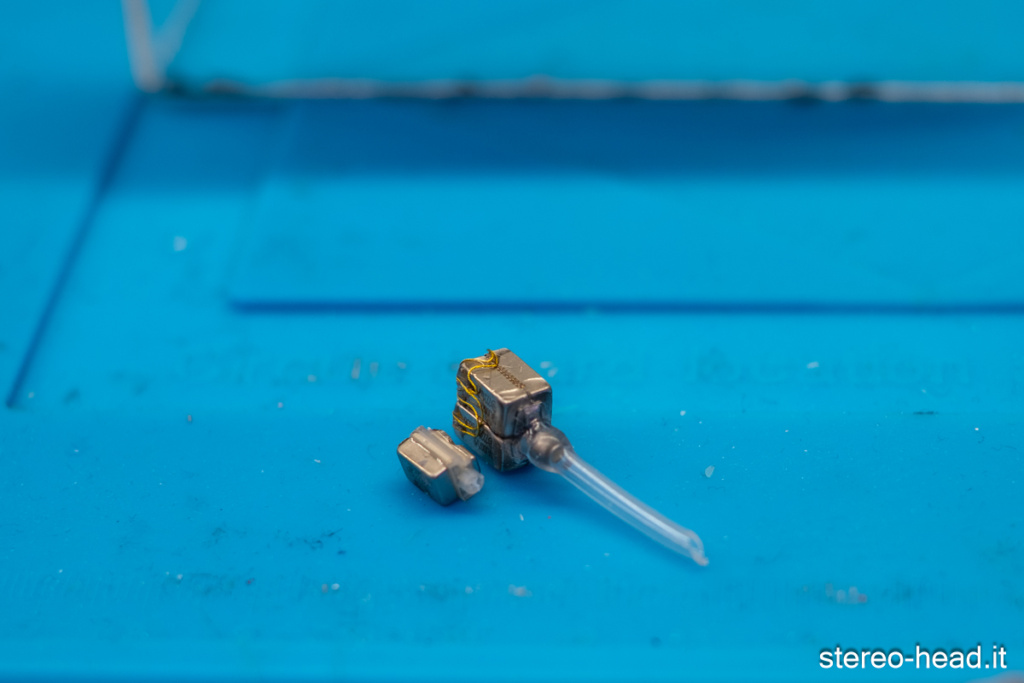

Una volta terminata la rifinitura si passa al posizionamento a mano delle bilanciature armate che possono essere da 1 a 12 in base al modello e dei crossover all’interno dello shell. L’insieme di xover e armature sono preparate in precedenza sempre da loro che assemblano il tutto in casa.

La fase successiva è la preparazione del faceplates in base alla scelta del cliente che poi andrà a chiudere il tutto e, dopo una fase di test, le iem sono pronte per essere inscatolate e consegnate al cliente.

Finito il tour torniamo nella saletta d’ascolto dove mi vengono mostrate anche la loro ultima release, le iem da Gaming Shuriken con il loro bel case a forma di granata, un modello sempre custom don 2 driver ma con un tuning più incentrato sul gaming.

Prima di andarmene parliamo a lungo dei loro progetti futuri, alcuni dei quali molto interessanti, ma su cui non posso spoilerare nulla, quindi saluto Riccardo e Alessandro ansioso di ricevere la loro nuova creazione da provare di cui leggerete tra qualche settimana.

[…] non molto tempo dalla mia visita a NTS Audio (che potete leggere qui) mi ha suonato il corriere per consegnarmi un bel pacchetto da Milano e dopo averlo aperto mi sono […]